SURFACEINSPECTTM système

pour la métrologie 3D de haute précision

NOVACAMTM SURFACEINSPECTTM système est un système modulaire de métrologie 3D sans contact qui :

- Acquisitions mesures à résolution micronique des surfaces en : métal, plastique, verre, céramique, silicium, polymères, adhésifs, composites, liquides, tissus biologiques, etc.

- Active inspection automatisée entièrement configurable

- Soutien spécifications définies par l'utilisateur pour le dimensionnement et le tolérancement géométrique (GD&T), la rugosité, l'ondulation, etc.

- Soutien la détection des défauts tels que bavures, rayures, porosités, etc.

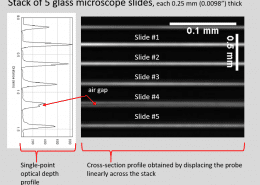

- Mesures l'épaisseur des matériaux semi-transparents, y compris polymères et échantillons/tissus biologiques.

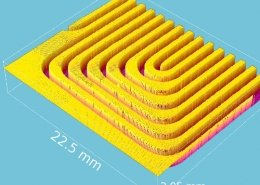

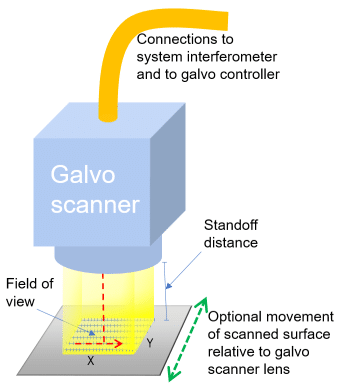

Le scanner à galène du système SURFACEINSPECT acquiert des surfaces de manière matricielle. Les champs de vision standard vont jusqu'à 85 x 85 mm. Des échantillons plus grands sont acquis en déplaçant le scanner à galène et/ou les échantillons à l'aide d'étages linéaires.

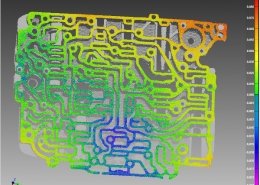

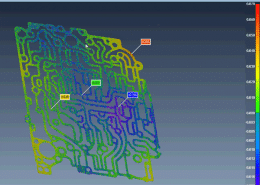

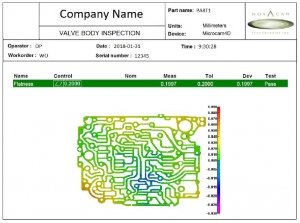

Mesure automatisée de la planéité

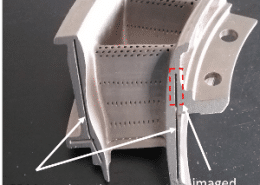

Dans cette vidéo, le SURFACEINSPECTTMLe scanner galvano du système de contrôle de l'eau mesure un corps de vanne sur une platine linéaire en suivant une séquence de balayage définie par l'utilisateur. Ce système permet d'établir des rapports automatisés et d'effectuer des analyses de surface interactives.

Aperçu des caractéristiques et des avantages

Mesures

- Optique, sans contact, non destructif

- Vitesse élevée : jusqu'à 100 000 mesures de points 3D par seconde

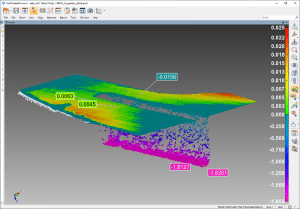

- Topographie des surfaces en 2D et 3D, y compris les surfaces présentant des caractéristiques de rapport d'aspect élevé

- Résolution axiale d'une précision de l'ordre du micron et excellentes sensibilité et répétabilité des mesures

- Calcul de la perte de volume, analyse de l'usure

Options d'imagerie

- Profils de surface

- Coupes transversales (B-scans, C-scans) de matériaux semi-transparents (matériaux transparents aux infrarouges)

- Images de hauteur et d'intensité lumineuse

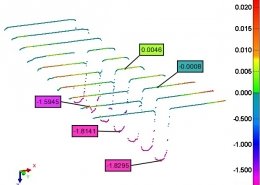

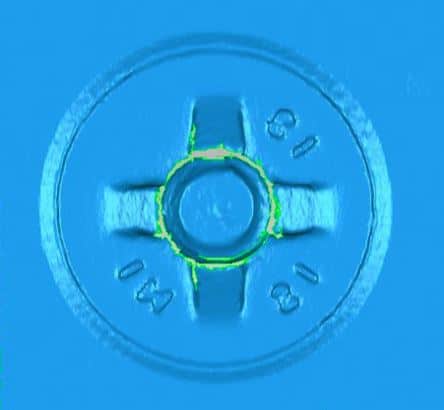

- Cartes des écarts

- Images volumétriques

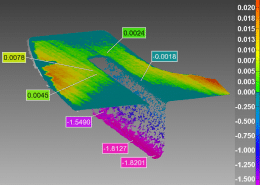

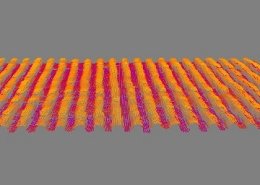

Nuage de points 3D du sommet d'une tête de rivet installée dans l'assemblage du fuselage d'un avion.

Avantages

- Facilement intégrable dans les laboratoires, les ateliers ou les installations d'inspection industrielle entièrement automatisées.

Modulaire et personnalisable selon vos critères - Réduit la durée du cycle d'inspection : le scanner optique sans contact (ou la sonde, selon la configuration) obtient jusqu'à 100 000 mesures par seconde. Chaque mesure représente un point topographique en 3D.

- Options flexibles pour l'évaluation des pièces inspectées : les caractéristiques mesurées peuvent être comparées aux dessins CAO ou à un ensemble de repères GD&T définis par l'utilisateur

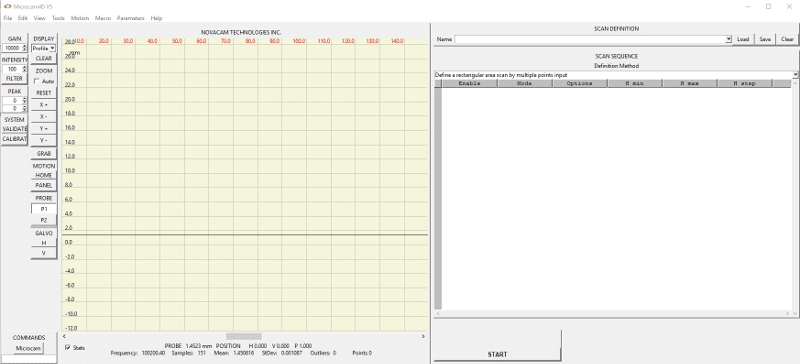

- Définition et exécution simples de l'analyse : La séquence de balayage est définie une fois en apprenant au système à l'aide d'un joystick. La séquence de balayage peut ensuite être exécutée en appuyant sur un bouton.

- Des rapports automatisés qui permettent de gagner du temps : À la suite d'un balayage, des rapports "go-no-go" peuvent être produits et les résultats enregistrés dans des formats standard de l'industrie.

- Adaptation aux environnements difficiles

- Aucun consommable n'est nécessaire : Le scanner galvo optique n'entre pas en contact avec la surface mesurée et ne s'use donc pas comme les sondes de contact.

Applications métrologiques

Métrologie 3D et imagerie des alésages pour l'industrie et la R&D

- Contrôle de la qualité

- Inspection automatisée de la production en 3D, dimensionnement géométrique et tolérancement (GD&T)

- Contrôle statistique des processus (CSP)

- Inspection de la recherche et du développement (R&D)

- Rétroconception et conversion de pièces en CAO

- Maintenance, réparation et opérations (MRO)

- Profilométrie dans les environnements difficiles

Mesures typiques

- Géométrie complète

- Paramètres GD&T tels que : position, profil, rectitude, planéité, ondulation, etc.

- Rugosité : linéaire ou surfacique

- Écart par rapport au modèle CAO

- Caractéristiques à rapport d'aspect élevé : dents, contre-dépouilles, marches, rainures, cannelures, filets, canaux, arêtes vives.

- Perte de volume : usure de la surface ou autres dommages

- Détection et caractérisation des défauts : corrosion, piqûres, fissures, bosselures, rayures, porosité.

- Épaisseur des revêtements semi-transparents, des polymères et des échantillons biologiques : films monocouches ou multicouches

Exemples d'applications d'inspection

Le système SURFACEINSPECT permet la métrologie 3D dans de nombreuses industries, aussi bien dans la production en grande série que dans les laboratoires de recherche. Quelques exemples d'applications :

- Dimensions et état de surface des pièces fabriqués par usinage, moulage, moulage par injection, impression 3D, fabrication additive, soudage, brasage, soudure

- Dimensions et épaisseur des matériaux extrudés - plastiques, céramiques, verre - pendant ou après l'extrusion. Tubes, feuilles, fibres, etc.

- Coulée continue

- Entretien des outilsInspection des arêtes - arêtes vives, arêtes chanfreinées, arêtes en biseau, arêtes en filet, arêtes en onglet, détection des bavures

- Epaisseur du film protecteur dans les secteurs de l'aviation et de l'automobile, sur les produits de consommation

- Mesures de l'épaisseur des multicouches dans l'industrie du téléphone portable

- Optique : épaisseur de gravure et de dépôt sur les guides d'ondes

- Semi-conducteurs : revêtement sur les dispositifs MEMS, les circuits hybrides, les piles à combustible et les cellules solaires ; topographie des plaquettes, épaisseur, planéité, détection des défauts ; inspection du revêtement photorésistant en couche épaisse sur les plaquettes électroniques

- Ophtalmologie : l'inspection des lentilles de contact ordinaires ou intraoculaires

- Bio-médical : épaisseur des tissus ; GD&T et finition de surface des implants orthopédiques, oculaires, dentaires et auditifs ; revêtements qui protègent les dispositifs contre la corrosion ou les patients contre les complications

- Métallurgie : forgeage, dépôt de métal dans des chambres de dépôt sous vide

- Autres : revêtement conforme, revêtement d'outils de protection, revêtement de chambres à vide

Logiciel système

Le système SURFACEINSPECT est livré avec le logiciel d'acquisition de données haute performance NOVACAM.qui est PC Windows®-Basé sur la technologie et convivial pour la programmation par balayage.

Le système génère simultanément 3 ensembles de données à partir du même balayage: Nuage de points 3D, image de l'intensité lumineuse et image de la hauteur. Les images de hauteur et d'intensité lumineuse facilitent la détection des défauts. Le format de fichier STL est également disponible.

Pour une analyse GD&T complète des pièces mesurées, une solution clé en main est disponible avec PolyWorks Inspector.TM le logiciel de métrologie qui peut être acheté avec le système.

- Les rapports "go-no-go" sont facilement programmés et automatisés.

- Les utilisateurs bénéficient de fonctionnalités telles qu'une comparaison visuelle rapide (carte de déviation) des mesures acquises sur la pièce par rapport aux tolérances prédéfinies ou à la CAO de la pièce.

Visualisation des données de numérisation peut être réalisée en important les données dans divers logiciels tiers de visualisation et d'analyse numérique, tels que PolyWorks Inspector, Geomagic, ImageJ, SolidWorks, Octave, MatLab, Mathematica, IDL ou IGOR Pro.

Obtenir des mesures spécifiques à l'application à partir du nuage de points 3D est disponible par le biais d'une sélection de logiciels internes et tiers. Novacam prend en charge les options suivantes :

| Logiciel interne Novacam | Logiciels tiers, tels que | |

|---|---|---|

| Mesures dimensionnelles (paramètres GD&T) | PolyWorks Inspector (solution clé en main) Geomagic |

|

| Rugosité et analyse de surface | TrueSurf, MountainsMap | |

| Épaisseur | ||

| Bavardage (vibration) | ||

| Perte de volume | ||

| Défauts | Développé sur mesure* | |

| * Novacam offre la possibilité de créer des programmes personnalisés de traitement des données, d'établissement de rapports et de détection des défauts en fonction des besoins du client. | ||

Une interface de programmation d'applications (API) est disponible pour les intégrateurs de systèmes et les équipementiers. pour s'adapter à une grande variété d'applications en ligne et hors ligne. Les résultats exportés peuvent être intégrés dans des enregistreurs de données et des logiciels SPC.

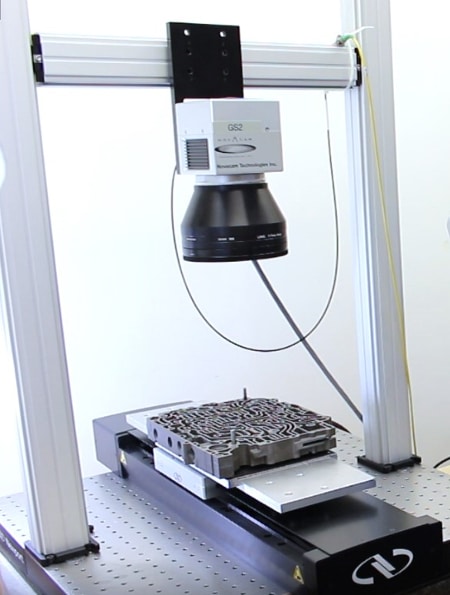

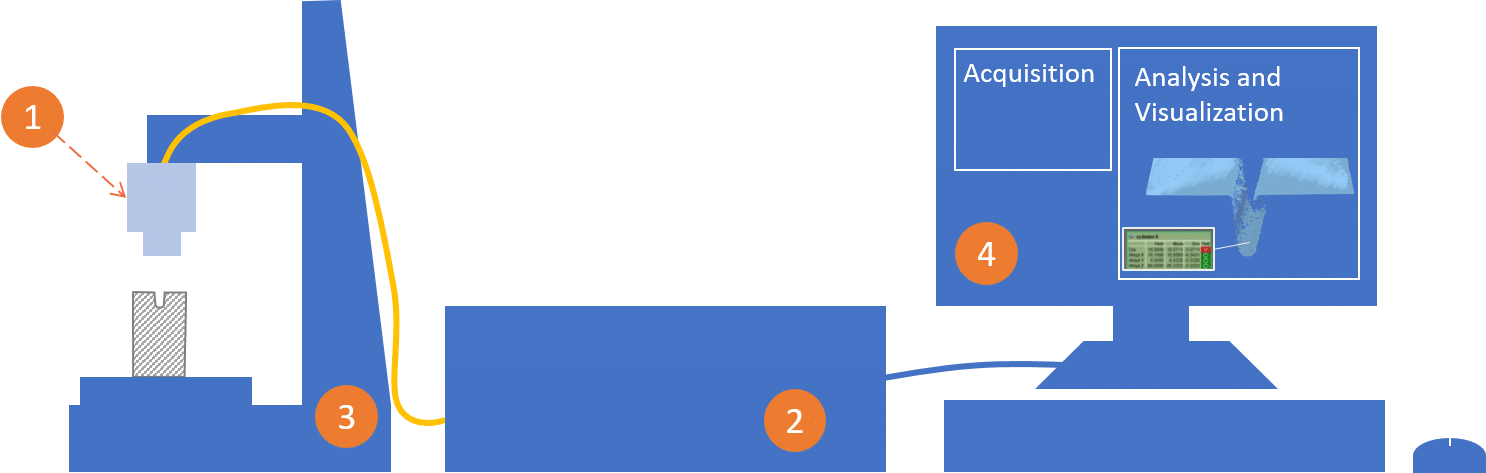

NOVACAMTM SURFACEINSPECTTM est un système modulaire à base de fibres qui comprend 1) un scanner Galvo (raster), 2) MOCROCAMTM interféromètre, 3) station d'inspection, 4) PC, 5) contrôleur Galvo et contrôleurs de mouvement (non illustrés) et 6) matériel de multiplexage (en option, non illustré).

scanner galvo (raster)

Interféromètre MICROCAM

Poste d'inspection

PC

Les capacités d'inspection du système SURFACEINSPECT sont déterminées conjointement par ses composants :

1) Scanner Galvo (GS)

Le scanner galvo se compose d'une tête galvo et d'un objectif sélectionné en fonction de l'application. Il acquiert des surfaces 3D ou des épaisseurs de matériaux selon un modèle matriciel efficace. Le boîtier GS est robuste et prêt à l'emploi.

Caractéristiques de la lentille GS standard*

| Champ de vision (mm) | Distance d'éloignement (mm) |

|---|---|

| 4.7 x 4.7 | 7.5 |

| 9.4 x 9.4 | 25.1 |

| 14.1 x 14.1 | 42.3 |

| 18.8 x 18.8 | 64 |

| 28.9 x 28.9 | 93.8 |

| 30 x 30 | 87.5 |

| 43 x 43 | 137 |

| 54 x 54 | 126 |

| 84 x 84 | 215.4 |

| *Seules les caractéristiques standard des scanners galvano sont répertoriées dans ce tableau. Les spécifications non standard sont fabriquées sur mesure, sur demande. | |

2) Interféromètre MICROCAM

L'interféromètre MICROCAM fournit la source lumineuse au scanner galvo et traite le signal optique reçu du scanner. Le GS et l'interféromètre sont reliés par une fibre optique.

Modèles d'interféromètres MICROCAM

| MICROCAM-3D | MICROCAM-4D | |||

|---|---|---|---|---|

| Caractéristiques générales | ||||

| Technologie | interférométrie à faible cohérence | |||

| Longueur d'onde de la lumière | 1310 nm, infrarouge | |||

| Taille du boîtier de l'interféromètre (profondeur x largeur x hauteur) | Boîtier rackable 4U 445 x 445 x 178 mm |

|||

| Mesures sans contact | ||||

| Profondeur de champ | dépend des caractéristiques du scanner sélectionné (voir tableau ci-dessus) | |||

| Options de plage de profondeur de balayage* | 3,5 mm | 7 mm | 5 mm | |

| Taux d'acquisition (balayage A) | 2,10 kHz | 1,05 kHz | 100 kHz | |

| Résolution axiale (axe Z) | < 0,5 µm | |||

| Taille du point lumineux (résolution latérale [axe XY]) | 4,1 - 146 µm, en fonction des caractéristiques du scanner sélectionné. | |||

| Distance d'éloignement | 1 - 100 mm pour les sondes standard jusqu'à 1 m pour les sondes non standard |

|||

| Répétabilité | < 1 µm | |||

| Mesures d'épaisseur | ||||

| Plage de mesure de l'épaisseur (dans l'air, IR = 1,0) | 10 µm - 3,5 mm | 10 µm - 7 mm | 20 µm - 5 mm | |

| Matériaux typiques pour les mesures d'épaisseur | verre, polymères, films multicouches, revêtements, plastiques, silicone, liquides, spéculaires ou non spéculaires | |||

| Réflectivité de l'échantillon | 0.1 - 100% | |||

| *Un axe de déplacement mécanique est disponible pour augmenter encore la profondeur de balayage maximale. | ||||

3) Station d'inspection

Les configurations des stations d'inspection dépendent de l'application et peuvent être fournies par Novacam. La fixation de la pièce n'est pas incluse.

Les mesures peuvent être effectuées selon deux modes :

- Balayage dans la direction X uniquementoù la surface balayée se déplace par rapport à l'objectif dans la direction Y

- Balayage dans les directions X et Y pour obtenir une zone à la fois, avec plusieurs scans assemblés si nécessaire.

Pour l'inspection industrielle automatisée en ligne, les scanners à galène NOVACAM peuvent être intégrés à des platines de précision ou à des robots (en tant qu'effecteurs de robot) afin de soutenir la fabrication en flux continu à haut volume. Ils peuvent également être intégrés à des MMT (machines à mesurer tridimensionnelles) et à des machines CNC (commande numérique par ordinateur) tierces.

4) PC, moniteur et joystick

Le système SURFACEINSPECT est livré avec un PC (avec le logiciel d'acquisition NOVACAM), un moniteur, une souris et un joystick.

5) Contrôleur(s) de vitesse et de mouvement

Le contrôleur galvo et le(s) contrôleur(s) de mouvement sont inclus. Le contrôleur galvo contrôle le mouvement du faisceau lumineux à l'intérieur de la trame. En fonction du nombre d'axes de mouvement supplémentaires requis, les contrôleurs de mouvement sont logés dans un boîtier rackable de 2U, 3U ou 4U.

6) Matériel pour la prise en charge du multiplexage (en option)

Avec des commutateurs optiques optionnels, plus d'un scanner galvo (éventuellement en combinaison avec une ou plusieurs sondes optiques) peut être multiplexé à un seul interféromètre MICROCAM. Les scanners galvo et les sondes multiplexés peuvent être utilisés un à la fois. Cette option apporte un retour sur investissement (ROI) supplémentaire à de nombreuses installations.

Configuration standard du système

Une configuration standard du système SURFACEINSPECT comprend :

- Scanner galvaudé avec un champ de vision de 30×30 mm

- Profilomètre MICROCAM-4D

- PC avec logiciel d'acquisition NOVACAM

- 1 an de garantie

Ajout facultatif :

- Station d'inspection à 2 axes et contrôleur de mouvement à 2 axes

Sécurité des instruments

- Les systèmes MICROCAM sont dotés d'un pointeur laser rouge (longueur d'onde de 650 nm) intégré à la sonde à des fins d'alignement.

- Les systèmes MICROCAM sont des produits laser de classe 1M, avec < 20 mW dans l'infrarouge et < 5 mW du pointeur laser à l'intérieur de la sonde.

Questions fréquemment posées

Combien de temps faut-il pour scanner une surface avec le système SURFACEINSPECT ?

- La durée du balayage dépend de la surface et des aspects à mesurer. Le système SURFACEINSPECT est équipé d'un scanner à galène qui balaie la surface de manière tramée. La vitesse de balayage est programmable par l'utilisateur et le système SURFACEINSPECT acquiert jusqu'à 100 000 mesures par seconde, soit environ 1 million de points de topographie 3D en 10 secondes. L'utilisateur sélectionne la distance d'échantillonnage latérale dans les directions X et Y et la taille de la zone à scanner, qui déterminent ensemble le nombre de points qui seront acquis et le temps que prendra le scan. En général, les mesures dimensionnelles (GD&T) nécessitent le moins de points et peuvent être réalisées le plus rapidement. La détection des défauts nécessite le plus grand nombre de points, bien entendu en fonction de la taille du défaut recherché.

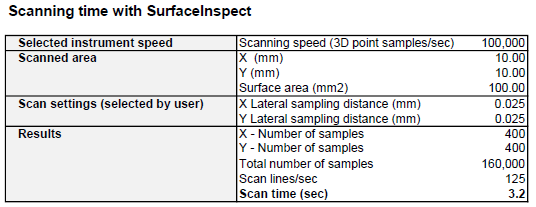

Voici un exemple de calcul du temps de balayage avec une vitesse d'acquisition de 100 kHz, soit 100 000 points par seconde (cliquer sur le tableau pour l'agrandir).

Exemple de calcul de la vitesse de balayage pour une zone de 10×10 mm avec le système SURFACEINSPECT (100kHz)

Pour obtenir de l'aide afin d'estimer le temps nécessaire à la numérisation de votre échantillon, veuillez nous contacter.

Le système SURFACEINSPECT peut-il mesurer des pièces qui ne sont pas plates et des caractéristiques à rapport d'aspect élevé ?

- Oui, en fonction de la géométrie des éléments à numériser. Diverses surfaces courbes et caractéristiques à fort rapport d'aspect ont été numérisées. Des étages de déplacement peuvent être ajoutés à la configuration si nécessaire.

Le système SURFACEINSPECT peut-il être utilisé pour mesurer l'épaisseur d'un revêtement ?

- Oui, si le revêtement est semi-transparent à la lumière infrarouge et a une épaisseur optique de 20 µm ou plus (épaisseur optique = épaisseur physique * indice de réfraction).

Le système est-il facile à utiliser ?

- Oui. La séquence de balayage (recette) peut être programmée à l'aide d'un joystick et peut être rappelée ultérieurement en appuyant sur un bouton.

Le système peut-il fonctionner directement dans l'atelier de production ?

- Oui, le système est parfaitement adapté à l'inspection en laboratoire et en atelier. Les installations en ligne et robotisées sont également prises en charge. Le système SURFACEINSPECT peut même être utilisé pour la métrologie dans des environnements hostiles tels que les environnements extrêmement chauds, cryogéniques ou radioactifs.

Le système SURFACEINSPECT peut-il nous fournir des mesures et des rapports automatisés ?

- Oui.

Le faisceau lumineux du système SURFACEINSPECT doit-il être parfaitement perpendiculaire à la surface à scanner ?

- Non. Certaines surfaces ont été scannées avec un angle de 60 degrés entre le faisceau lumineux et la surface. L'angle de balayage maximal dépend du matériau et des caractéristiques de la surface.

Liens connexes

Contactez nous ou demander une analyse d'échantillon gratuite pour savoir si le système SURFACEINSPECT est adapté à votre application.