Métrologie 3D pour l'électroérosion et l'usinage laser

Système de mesure : NOVACAMTM SURFACEINSPECTTM ou EDGEINSPECTTM système

Mots-clés : micro-usinage, usinage par décharge électrique, électroérosion à fil, électroérosion par enfonçage, usinage au laser, trous, fentes, cavités

Tolérances serrées et exigences d'automatisation dans le micro-usinage

Dans les opérations d'usinage de haute précision, les pièces façonnées par électroérosion (EDM) ou par découpe laser doivent être vérifiées par rapport à des spécifications strictes. Les exigences en matière de précision augmentant, il devient de plus en plus nécessaire d'améliorer notre capacité à mesurer les caractéristiques dimensionnelles et de finition des pièces usinées.

En outre, dans de nombreux ateliers d'usinage de haute précision, la métrologie 3D rapide et automatisée est désormais essentielle, et l'inspection en cours de processus est de plus en plus la norme.

Limites des MMT à contact et des jauges manuelles

L'inspection des caractéristiques micro-usinées à l'aide des machines à mesurer tridimensionnelles (MMT) à contact couramment utilisées ou de jauges manuelles, telles que les jauges à broche ou à bouchon, présente les limites suivantes :

- L'inspection est lente et/ou exigeante en main-d'œuvre et, par conséquent, seul un pourcentage des pièces est inspecté.

- Il est difficile, voire impossible, d'accéder à de nombreuses cavités étroites usinées par électroérosion ou par laser. avec des palpeurs à contact physique ou avec des jauges de type microscope

- Souvent, les défauts ne sont pas détectés immédiatement, ce qui affecte le cycle de production. Lorsque l'inspection a lieu dans une zone séparée de la station de micro-usinage, toute correction nécessaire a un impact plus important sur le cycle de production que si l'inspection était intégrée directement dans ou à côté de la station de micro-usinage.

- Les problèmes liés aux outils d'usinage peuvent ne pas être détectés assez rapidement afin d'éviter toute propagation inutile des défauts. Par exemple, toute détérioration des électrodes en graphite dans l'électroérosion par enfonçage doit être traitée immédiatement afin d'éviter les défauts d'usinage.

Inspection sans contact avec le système SURFACEINSPECT

Contrairement aux limites susmentionnées des méthodes de contact, NOVACAM Système de métrologie 3D sans contact SURFACEINSPECT offre aux opérations d'usinage la possibilité d'améliorer le contrôle de la qualité et donc la productivité. Le système SURFACEINSPECT permet un contrôle complet et automatisé de la qualité des pièces usinées en effectuant des mesures à grande vitesse et sans affecter la surface.

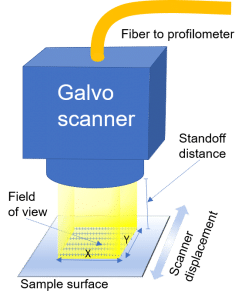

Introduction rapide - le Système SURFACEINSPECT

- Fournit mesures de précision au micron sans contact des surfaces

- Mesure optique point par point et sous forme de trame (voir schéma)

- Acquiert des surfaces à jusqu'à 100 000 mesures de points 3D par seconde

- Est capable de capturer des données 3D pour calculer les dimensions (paramètres GD&T), la rugosité et les défauts. dans la même séquence de balayage.

Grâce à sa modularité et à sa conception basée sur la fibre, le système SURFACEINSPECT offre également une polyvalence d'installation unique dans l'industrie (plus d'informations à ce sujet ultérieurement).

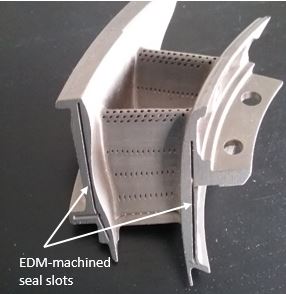

Mesure des fentes d'étanchéité usinées par électro-érosion

Faisant partie d'une turbine de moteur à réaction, l'aube du stator (illustrée à droite) présente des fentes d'étanchéité usinées par électroérosion qui mesurent environ 30 mm de long, 0,4 mm de large et 1,8 mm de profondeur.

Selon le type de mesures requises pour une caractéristique - géométrie, rugosité, défauts ou épaisseur dans le cas d'un matériau semi-transparent - l'utilisateur peut configurer les paramètres d'acquisition du système SURFACEINSPECT en termes de trajectoire de balayage, de vitesse et de densité d'acquisition. Les inspections de dimensionnement et de tolérancement géométrique (GD&T) requièrent typiquement le moins de temps et de points, alors que des balayages longs et plus denses peuvent être nécessaires pour les mesures de rugosité linéaire ou de surface ou pour la détection automatisée de défauts.

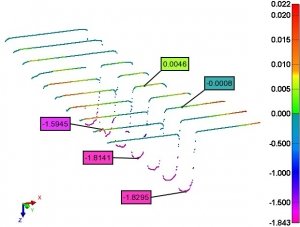

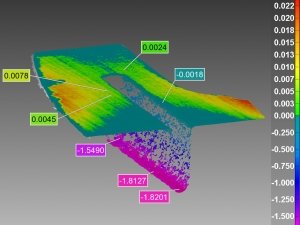

À des fins d'illustration, l'une des fentes borgnes de la pale de stator représentée a été scannée deux fois, chaque fois avec des paramètres de scannage différents :

| Scanner | Densité du profil | Total # de profils | # de points par profil | Total # de points | Temps écoulé |

|---|---|---|---|---|---|

| #1 | tous les 1 mm | 30 | 400 | 12,000 | 1.5 s |

| #2 | tous les 10 µm | 3,000 | 400 | 1,200,000 | 33 s |

Comme le montre le tableau ci-dessus, la un balayage plus rapide et moins dense est fourni 12,000 Points 3D, tandis que le un balayage plus lent et plus dense est fourni 1 200 000 points 3D comme base de l'analyse de la surface.

Des sections de 10 mm de long des deux balayages sont présentées ci-dessous sous forme de cartes de déviation d'une précision de l'ordre du micron.

Capacités de mesure supérieures, y compris le diagnostic de l'état de l'outil

Contrairement aux approches de mesure par contact mentionnées ci-dessus, la Système SURFACEINSPECT :

- Offre une vitesse d'échantillonnage des milliers de fois supérieure que celui des MMT de contact. Par conséquent, le cycle d'inspection GD&T pour les surfaces usinées est généralement 2 à 4 fois plus court, alors que la densité des données acquises est beaucoup plus élevée

- Automatiquement capture trois formats de données - nuage de points 3D, images de hauteur et images d'intensité dans le même balayage (exemples montrés à droite). Combinés, ces trois formats de données facilitent la détection rapide des défauts sur des pièces usinées

- Est capable de numériser caractéristiques à rapport d'aspect élevé comme l'intérieur de cavités usinées très étroites (fentes, trous, etc.)

- Peut être intégré directement dans la station d'usinage ou à côté de celle-ci, et donc permet de connaître rapidement les dimensions de la pièce. Cela se traduit par une réduction du coût de la correction des défauts (voir la section "Polyvalence du déploiement" ci-dessous).

- Permet de diagnostiquer rapidement les problèmes de l'outil et d'éviter la propagation des erreurs.

Le contrôle de la qualité des outils peut se faire de deux manières. Lorsque le scanner est intégré au processus, même des non-conformités de faible ampleur sur les surfaces mesurées de la pièce peuvent indiquer des problèmes au niveau de l'outil ; d'autre part, les pointes de l'outil (par exemple, les électrodes en graphite dans l'électroérosion par enfonçage) peuvent être scannées directement pour détecter des signes de dommages (fissures, etc.) afin de diagnostiquer la nécessité de dresser ou de changer la pointe de l'outil.

Choix d'une inspection automatisée ou en laboratoire avec le même instrument

Avec SURFACEINSPECT, l'automatisation de l'inspection est entièrement prise en charge par des fonctionnalités telles que l'alignement des points de référence, l'établissement automatique de rapports succès/échec et de rapports exportables. Les nuages de points acquis peuvent être évalués en fonction de critères définis par l'utilisateur (GD&T, rugosité linéaire, rugosité de surface et détection des défauts) ou comparés à un modèle CAO de référence.

Pour l'inspection en laboratoire, le logiciel de métrologie d'accompagnement sur PC (par exemple, InnovMetrics PolyWorks InspectorTM) permet de visualiser et d'analyser le nuage de points acquis sous la forme d'une carte interactive en 3D. Les vues telles que les cartes de déviation fournissent des informations essentielles sur les processus de micro-usinage.

Polyvalence du déploiement

Le système SURFACEINSPECT, comme tous les systèmes de métrologie 3D de NOVACAM, utilise les éléments suivants technologie d'interférométrie à faible cohérence (LCI). Il s'agit également d'un système modulaire à base de fibres, ce qui signifie que la sonde du scanner à galène est reliée à un seul boîtier de détection (interféromètre) pour le traitement des signaux, au moyen d'une fibre optique qui peut mesurer plusieurs mètres de long. En tant que telle, la sonde à fibre optique :

- Peut être monté sur des plateaux d'inspection et incliné pour s'adapter à la majorité des caractéristiques des pièces à usiner.

- S'intègre facilement en tant qu'effecteur d'un bras robotisé ou en tant que composant de vision 3D dans des systèmes automatisés ou semi-automatisés dans l'usine.

- Il offre la polyvalence et la latitude nécessaires pour acquérir presque n'importe quelle géométrie en une seule séquence de balayage - pas besoin d'images composites.

Voir un liste plus complète des avantages de nos systèmes LCI à base de fibres.

Liens connexes

Télécharger la note d'application "Métrologie 3D pour l'électroérosion et l'usinage laser". [4 pages, PDF, 1 MB] pour plus de détails sur cette application

Voir les applications connexes :

- Inspection des trous de refroidissement (caractéristiques usinées par électroérosion ou par laser)

- Mesure de la rugosité

- ... et plus

Contactez nous ou demander une analyse d'échantillon gratuite pour savoir si le système SURFACEINSPET est adapté à votre application d'usinage de précision